Паяльная станция вместо паяльника — это хорошо. А ещё лучше — хорошая паяльная станция. Но на хорошую (например, Hakko FX-951) бюджета нет (~250 долларов).

У меня сейчас китайский клон паяльной станции Hakko 936. И оно в принципе, нормально почти всем, кроме того, что у паяльника небольшая тепловая инерция, особенно у моей любимой «стамески» 1.6mm. Паять что-то мелкое норм, а спаивать два толстых провода — фигушки. Приходится задирать температуру, что сводит на нет все преимущества паяльной станции.

Получается так потому что нагревательный элемент и жало являются двумя разными деталями, между ними есть путь небольшой, но зазор воздуха, и теплопередача между ними хреновенькая. Заметно лучше с этим обстоит дело у паяльников картриджных. В них нагреватель и жало составляют один единый картридж. Это несколько дороже, если надо менять жала, но зато оно намного быстрее греется, и прекрасно передаёт тепло на жало.

Разлысил лоб, решил попробовать улучшить мою паяльную станцию новым паяльником с картриджным жалом. И… нихера не вышло.

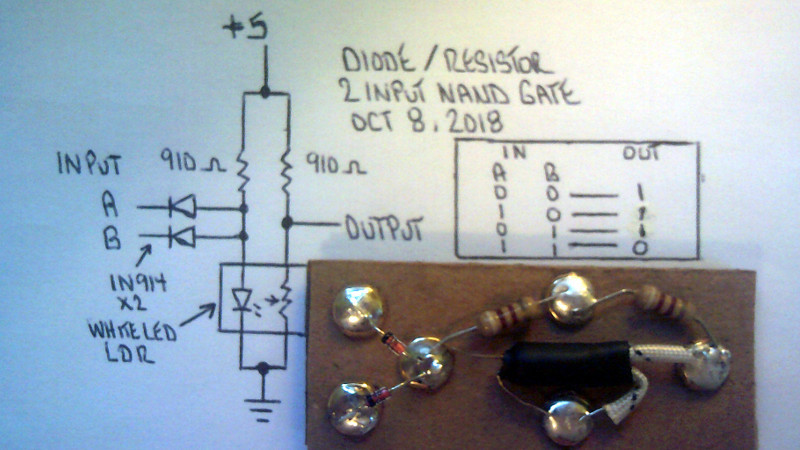

Нагревательный элемент для станций типа 936 имеет четыре контакта — сама грелка, и контакты термистора.

А нагревательный элемент для станций типа 951 имеет три контакта (даже два, если не считать заземление). И термистор там, зараза, подключён ПОСЛЕДОВАТЕЛЬНО с нагревательным элементом. Видимо, оно тупо прекращает подачу тока типа раз в секунду и считывает сопротивление, вместо того, чтобы всё делать параллельно, как на 936.

Короче, контроллер этой штуке нужен совсем другой, и со старой станцией новое картриджное жало работать не будет. Абидна. Чешу репу.